Фрезеровка печатных плат

Фрезеровка печатных плат

Создание FabISP программатора с помощью фрезерного станка с ЧПУ

Студент ФабЛаба рассказывает, как он сделал программатор и фрезеровал печатную плату на станке Roland.

Задача: сделать плату-программатор. По завершению программатор сам сможет запрограммировать другую такую же плату. В некоторой степени это будет выглядеть как “самовоспроизводство” платы программатора.

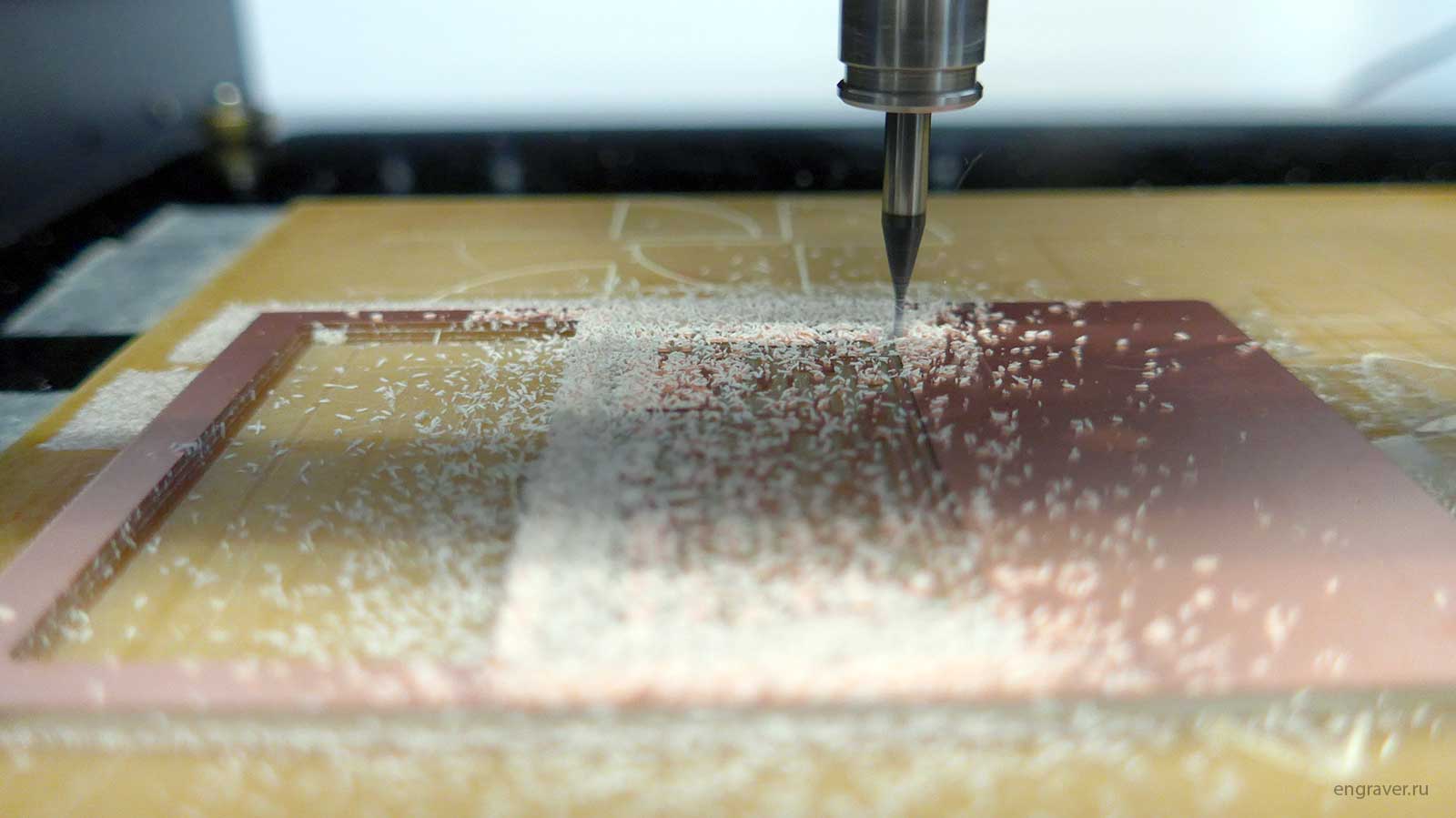

Плату будем делать путём удаления медного покрытия с текстолита фрезерованием. Я использовал фрезерный станок с ЧПУ, подключив его к ПК.

На фрезерном станке мы будем выполнять следующую последовательность действий:

1. Закрепить кусок-подложку из нефольгированного текстолита на рабочем столе станка с помощью двустороннего скотча, обязательно убедившись, что он расположен ровно горизонтально (иначе фрезерование будет неравномерной глубины). Этот кусок-подложка будет являться фальш-столом, или другими словами - жертвенным столом.

2. Прикрепить плату фольгированного стеклотекстолита FR1 к фальш-столу с помощью того же двустороннего скотча, убедившись, что его также плоско закрепили.

3. Зажать 2-зубую концевую фрезу диаметром 0,5 мм в цанговом патроне. Концевые фрезы такого маленького диаметра весьма хрупкие, так что старайтесь делать всё аккуратно до тех пор, пока фреза не будет надёжно зажата: инструмент может сломаться, а на самом деле наверняка сломается, если его уронить на кончик.

4. Выставить, с помощью панели управления станка, нулевую точку по оси Z на поверхности платы, которую мы собираемся фрезеровать.

5. Опустить, с помощью панели управления станка, фрезу как можно ближе к поверхности платы, но не касаться ее, и выставить начальную точку по осям XY, запомнить это положение на панели управления. Положение должно оказаться выбранным так, чтобы режущий инструмент был в левом нижнем углу платы (или её части, которую мы хотим отфрезеровать).

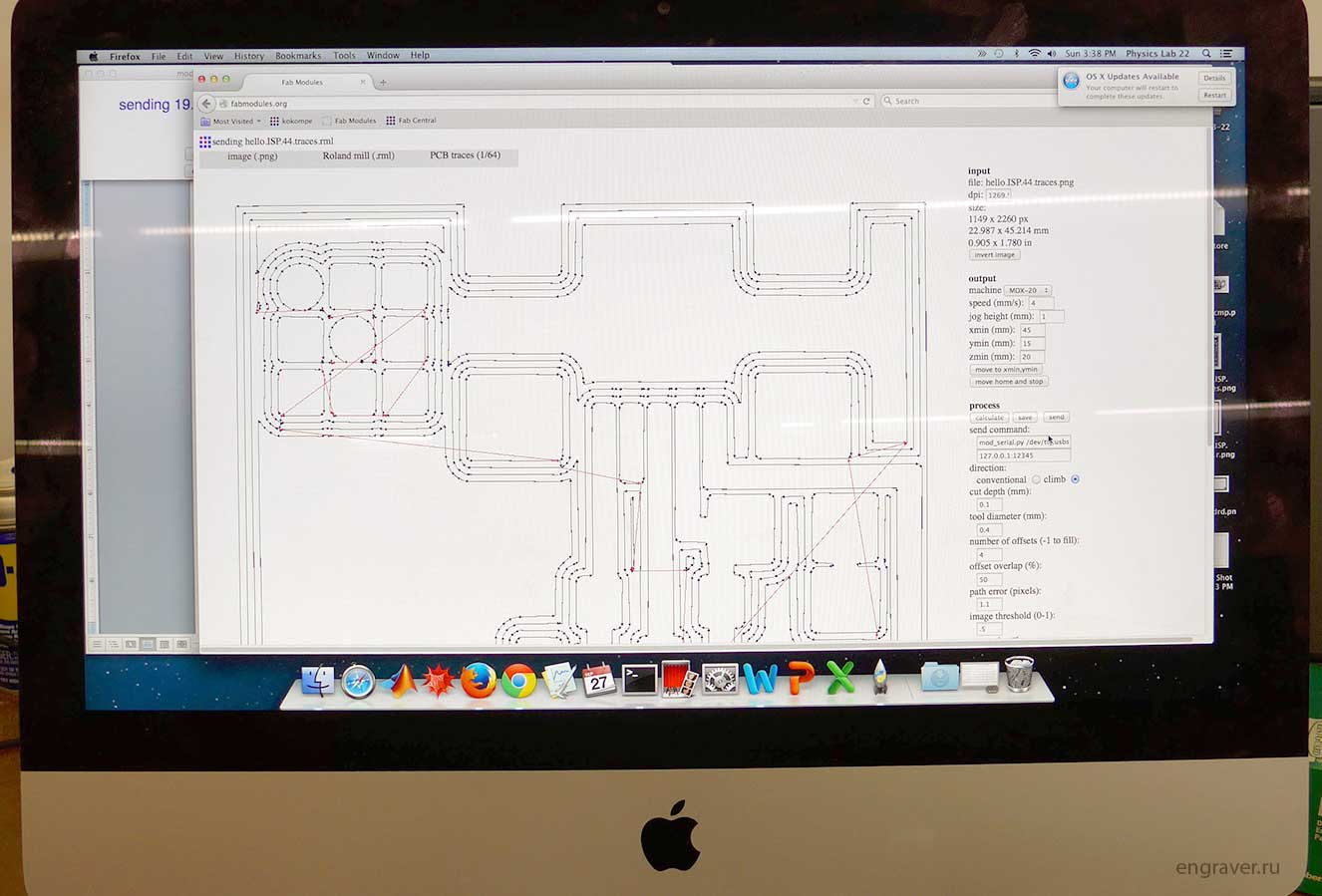

На компьютере трассировка будущей печатной платы была подготовлена заранее. Осталось просто импортировать нужные настройки, импортировать изображение дорожек, и выбрать формат файла ".rml" (формат станков Roland) для сохранения машинного файла, а также выставить параметры резания текстолита для нашей фрезы 0,5 мм. Дадим компьютеру рассчитать путь фрезерования предоставив определенное количество параметров (например, сколько раз он будет проходить вокруг конкретной дорожки: установим 4 раза), и отправим данные на станок.

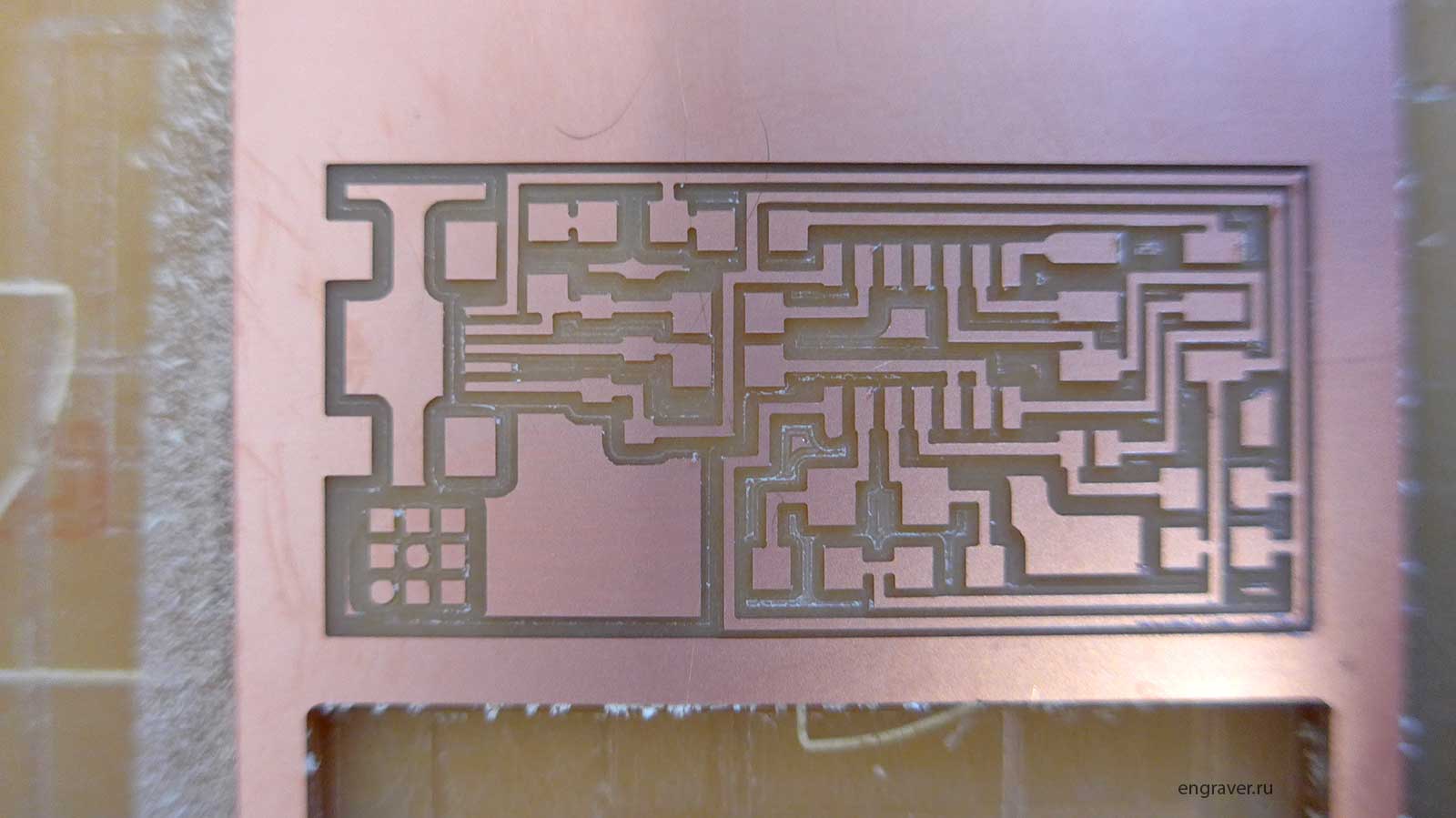

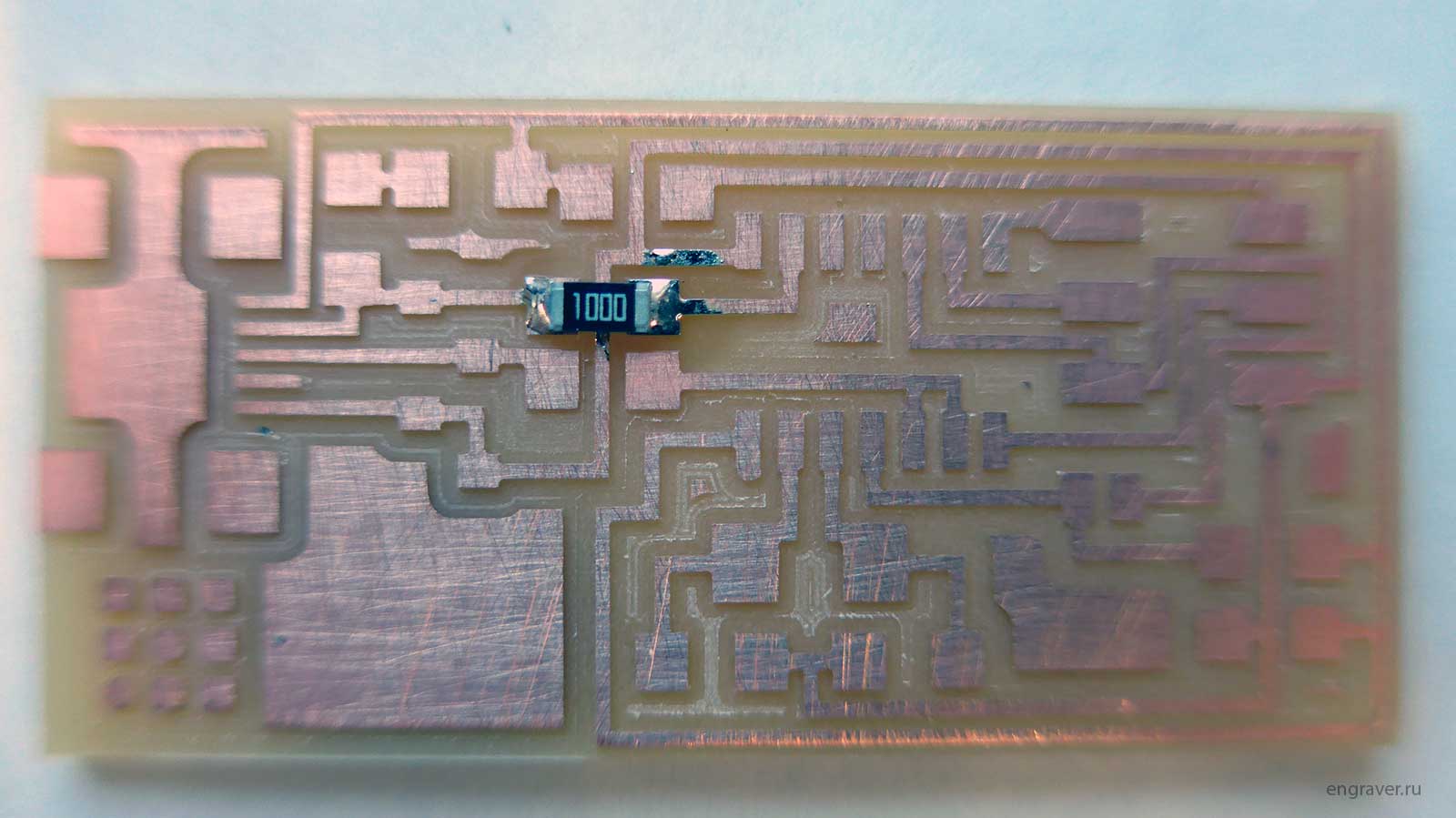

По мере того, как фреза начнёт вырезать контур, нам будет необходимо периодически проверять, насколько хорошо фреза срезает медный слой, и оставляет только текстолит, а не просто царапает поверхность. Такое периодически случается из-за неровно расположенной текстолитовой платы-заготовки, либо из-за имеющихся деформаций платы, что часто бывает с «лежалым» стеклотекстолитом. Тем не менее, на этот раз всё было в порядке, и нам удалось получить красивую печатную плату с первого раза.

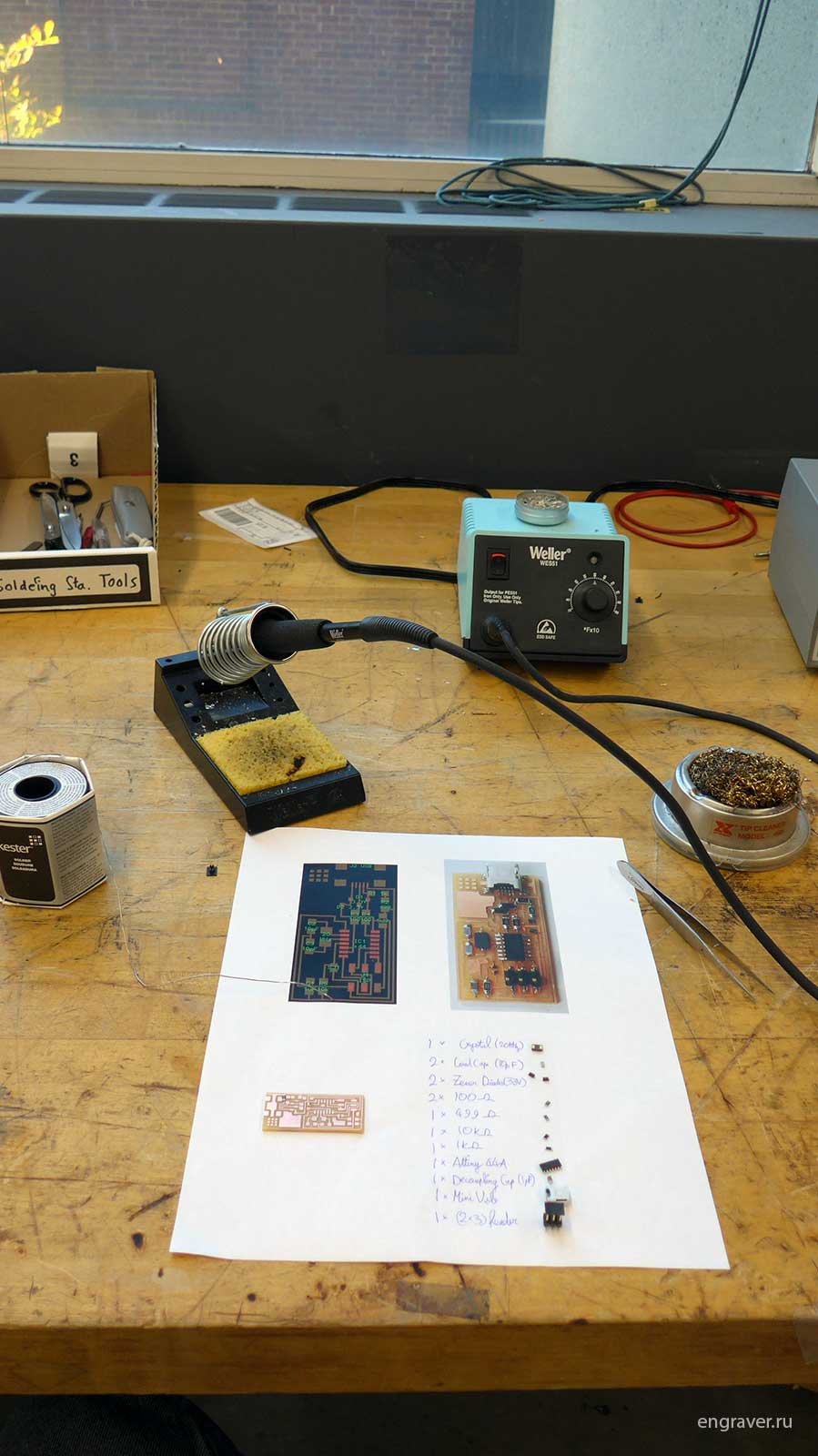

Теперь мы можем начать пайку, которая лично мне доставляет наибольшее удовольствие! Сначала наберём из запасов все необходимые компоненты, или заглянем в ближайший магазин радиодеталей, если своих запасов не имеется. Все эти детальки чрезвычайно малы: для работы с ними понадобиться пинцет. А чтобы они не растерялись во время работы, разместим их на полоске двустороннего скотча.

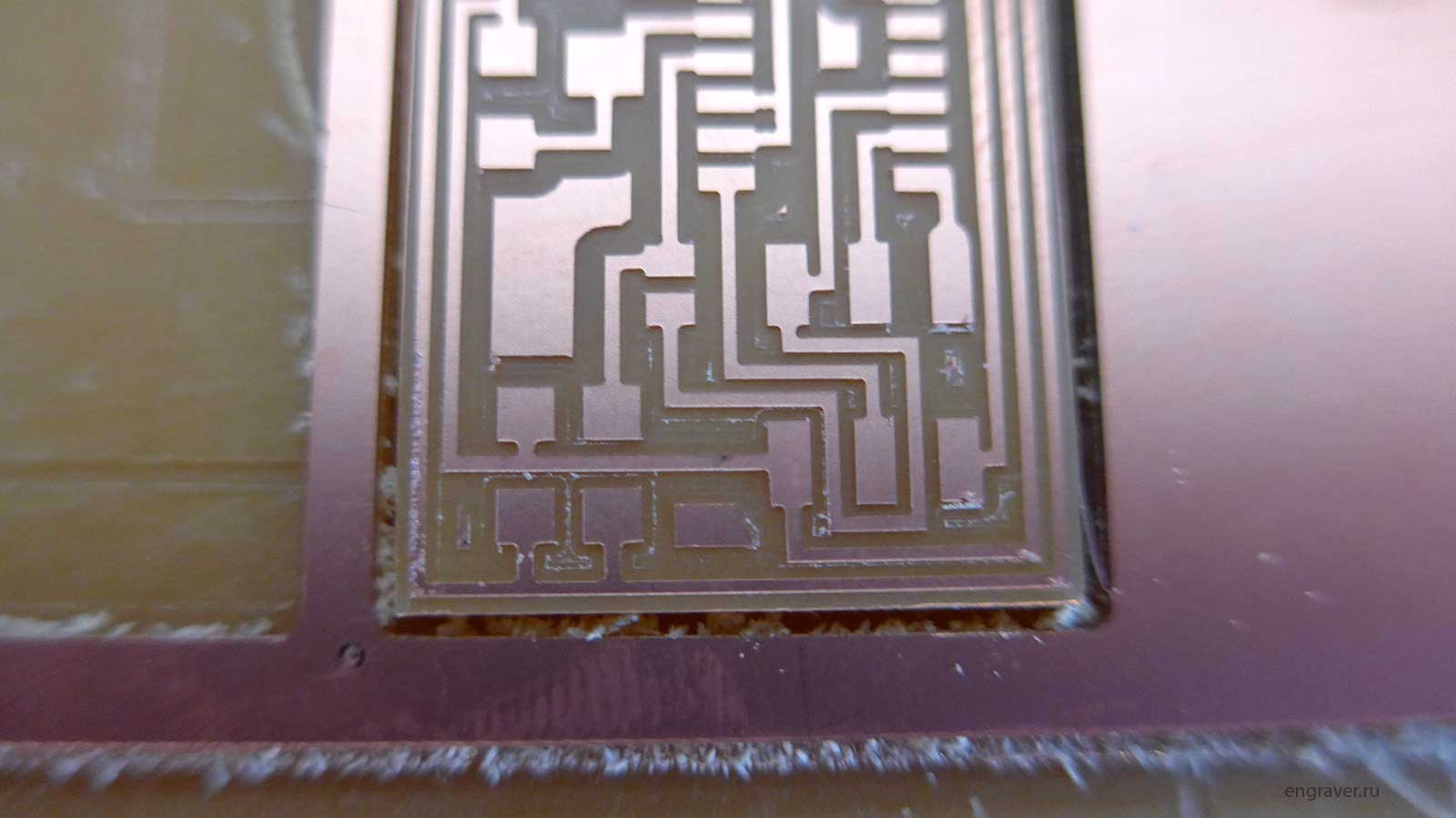

После того, как дорожки будут вырезаны, нам надо будет вырезать всю плату из нашего большого куска стеклотекстолита. А оставшуюся часть заготовки можно будет использовать в дальнейшем, например, сделать ещё один такой же программатор. Однако 0,5 мм концевая фреза для такой задачи не подойдёт, так как она недостаточно мощная для такой работы. Поэтому шаги 3 и 4 повторим с фрезой диаметром в 1 мм. Затем мы загрузим файл с “границами” платы, изменим соответствующие настройки под 1 мм фрезу, и запустим станок работать.

В итоге мы будем иметь небольшую печатную плату, которая почти готова к пайке! Но сначала надо удалить оставшиеся кусочки нежелательной меди, и в целом зачистить поверхность (с помощью мелкой наждачной бумаги, мыла и воды). Также надо обязательно проверить, что дорожки правильно проводят электричество (и изолированы друг от друга) с помощью мультиметра.

А вот так выглядит наш стол для пайки: плата, компоненты, паяльник, припой, медная губка в виде лент (для очистки жала паяльника). У также имеется медная оплетка (не фото не видно), которая помогает нам удалять лишний припой с платы в случае ошибок пайки.

Перед тем, как начать паять, жало паяльника должно хорошо прогреться, а также быть чистыми и блестящим. Тогда можно приступать к пайке, взяв на жало немного припоя. Жало очень горячее поэтому следует соблюдать осторожность! Также некоторые чувствительные компоненты, такие как бескорпусные транзисторы и микросхемы могут испортиться при длительном воздействии высоких температур. Для пайки мелких деталей я предлагаю следующую последовательность действий:

1. Поместить очень маленькую каплю припоя на площадку.

2. Поместить деталь в нужное положение. Она ровно не станет, так как ей будет мешать бугорок от припоя. Это нормально.

3. Затем надо удерживать деталь, желательно, с помощью пинцета, и расплавить успевшую застыть каплю припоя. Как уже говорилось, долго паяльником не жарить, чтобы деталь не вышла из строя, а также площадка не отклеилась от текстолита (такое тоже иногда бывает, если перегреть).

4. Припаять другой конец/концы детали: придавить вывод компонента жалом паяльника. Оно расплавит припой и деталь припаяется. Получатся гладкие блестящие паяные соединения.

Применить предыдущие шаги к оставшимся деталям - запаять их на плату на свои места.

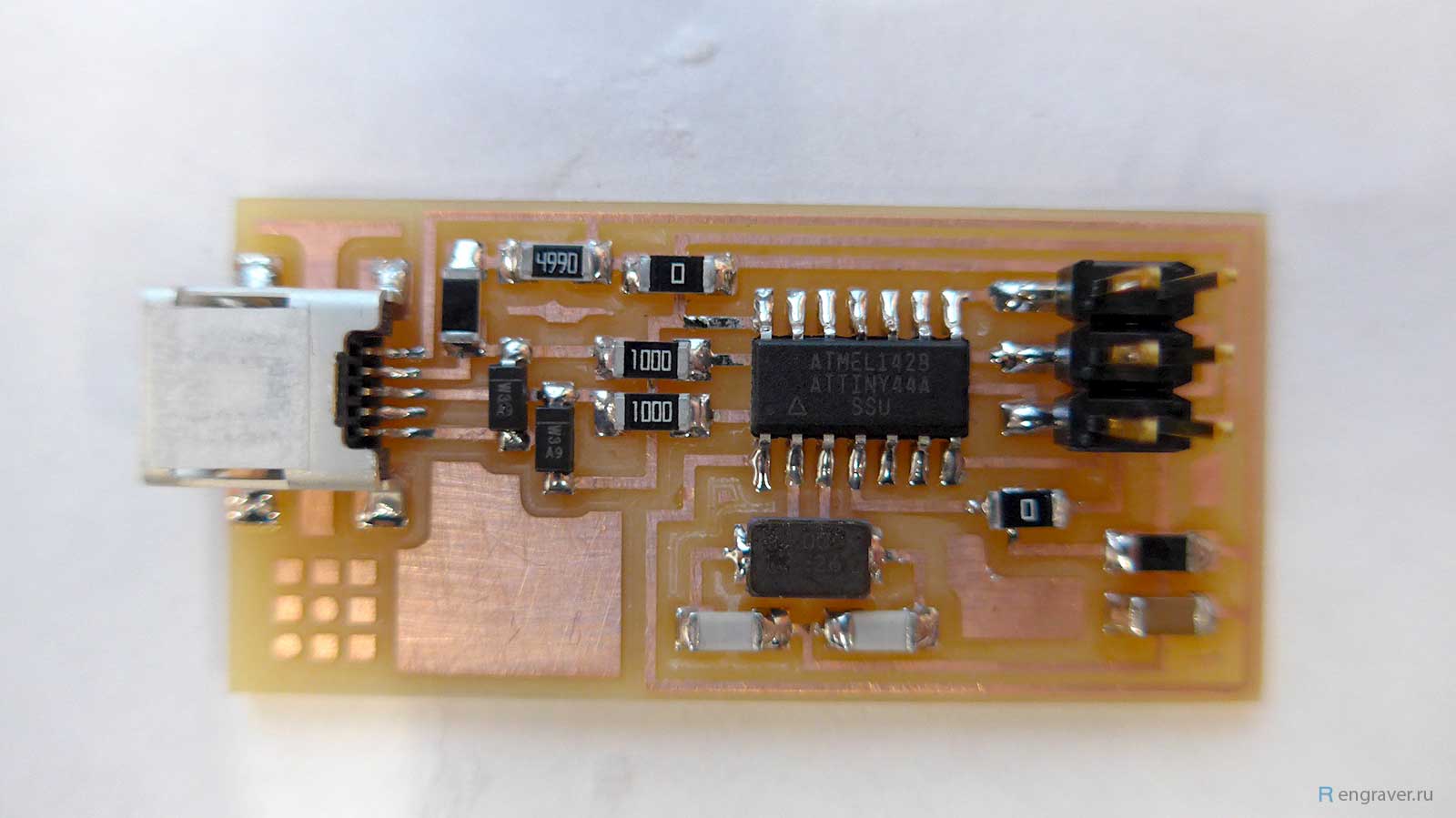

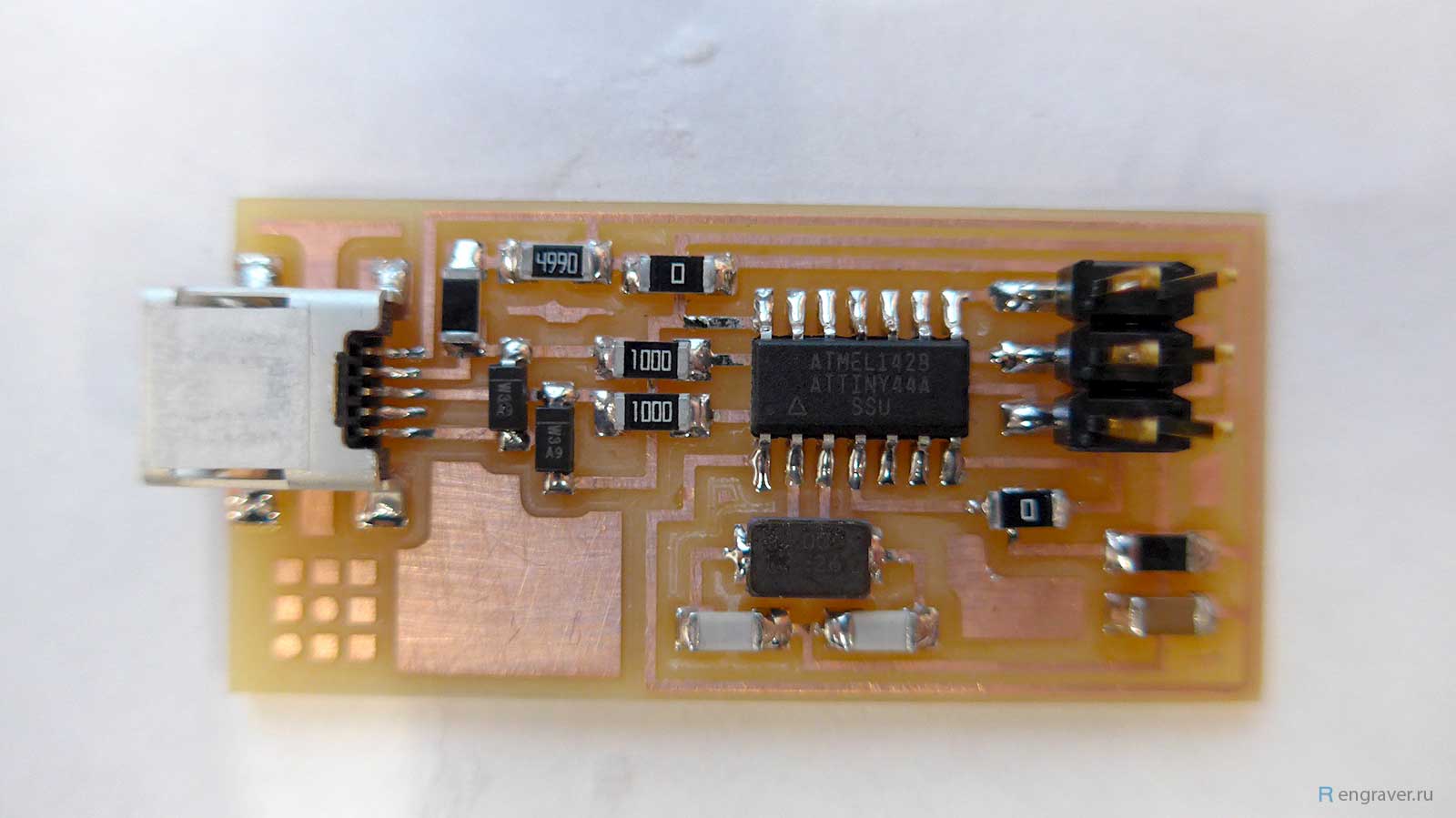

Вот моя плата после того, как я припаял первый компонент:

Не стоит боятся ошибок, если что-то пошло не так, всегда всё можно исправить! Для удаления припоя можно использовать медную оплётку или специальные отсосы припоя. Отсоса под рукой не оказалось, и я просто клал оплётку на нежелательный сгусток припоя на плате и прижимал раскалённым паяльником. Припой плавился и переходил на медную оплётку. Конечно этот метод не поможет полностью отпаять деталь от платы, но может быть использован если вдруг, например, у вас нечаянно спаялись два близкостоящих вывода или дорожки, что часто бывает при пайке различных микроконтроллеров и прочих миниатюрных деталей, расстояние между выводами которых очень и очень мало. Однако, если требуется грамотно отпаять деталь от платы, то следует задействовать небольшой строительный фен: прогреть до необходимой температуры деталь и снять её при помощи пинцета.

А вот и готовая плата:

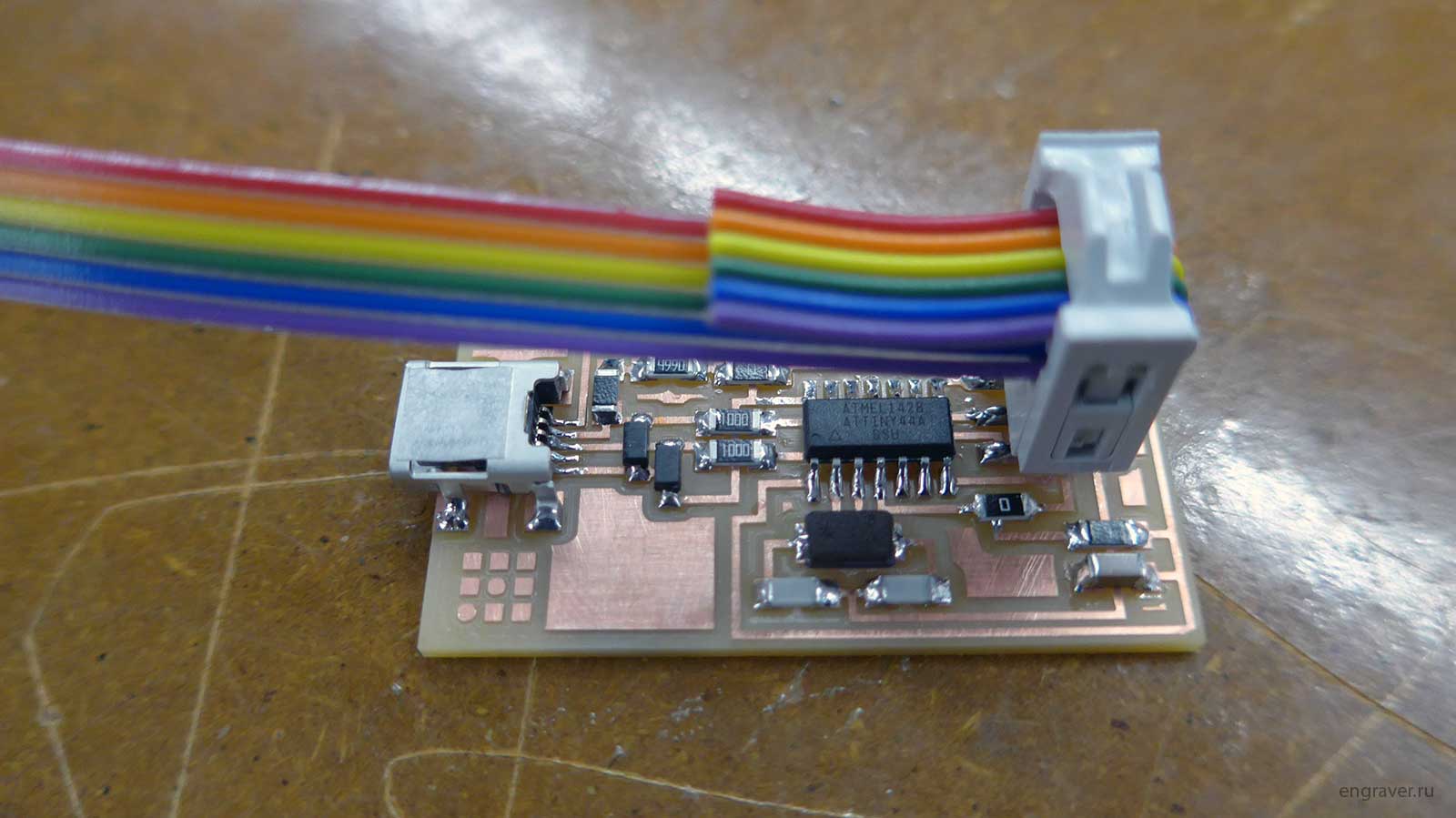

Завершаем наш проект программируя нашу плату с помощью уже готового программатора FabISP. Соединим их шлейфом, и проверив правильность подсоединения, запустим команды по терминалу на программирование программатора таким же программатором (такой вот каламбур). По завершению выполнения инструкций у нас в наличии ещё один программатор FabISP!

Проверим правильность сборки и прошивки подсоединив программатор к компьютеру. Компьютер правильно распознает нашу плату (само собой отсоединённую от другого программатора) и определяет её как программатор FabISP - всё так, как и должно быть! Последним нашим шагом будет отпаивание двух перемычек, которые заблокируют возможность перепрограммирования микроконтроллера.

- Использовались инструменты:

- Фрезерный станок Roland;

- 2-зубые концевые фрезы;

- Паяльная станция.