Литейная форма из воска, сделанная на станке Roland MDX-40A

Литейная форма из воска, сделанная на станке Roland MDX-40A

3D моделирование, фрезеровка и отливка детали.

Студент ФабЛаба рассказывает, как он сделал литьевую форму из воска на фрезерном станке Roland MDX-40A, отлил в нее геометрическую фигуру, и получил интересный результат.

Задача: Разработка трёхмерной литейной формы, её фрезерование, и отливка деталей с её помощью.

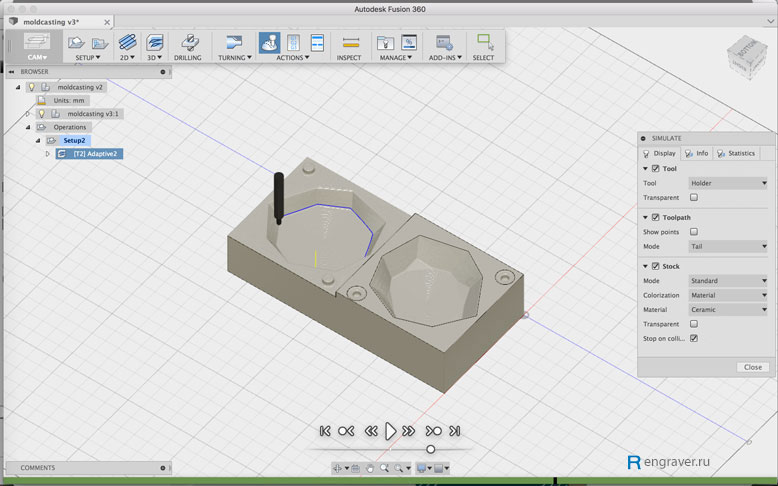

Моделирование объектов и литейной формы с помощью Fusion 360

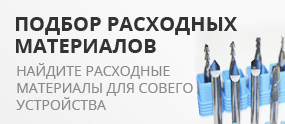

Для решения данной задачи я хотел создать геометрическую фигуру из полупрозрачной смолы. Для того, чтобы создать фигуру, я использовал функцию “Sculpt” (свободные формы) в Fusion 360. Я хотел получить фигуру в виде чего-то простого, геометрического и слегка асимметричного.

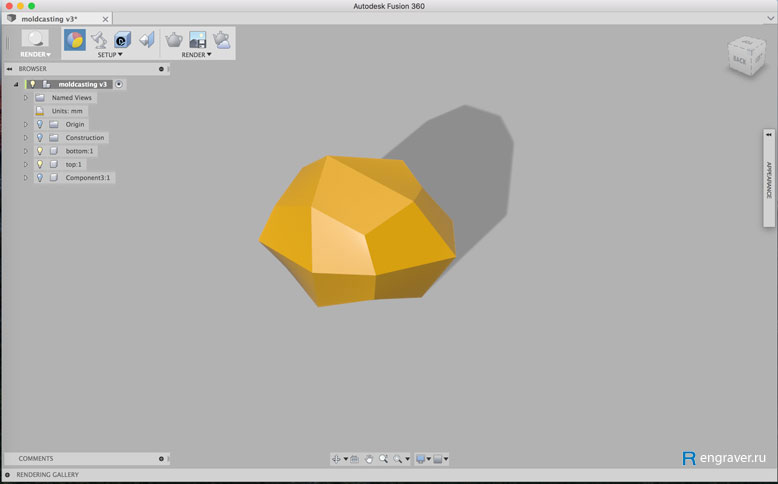

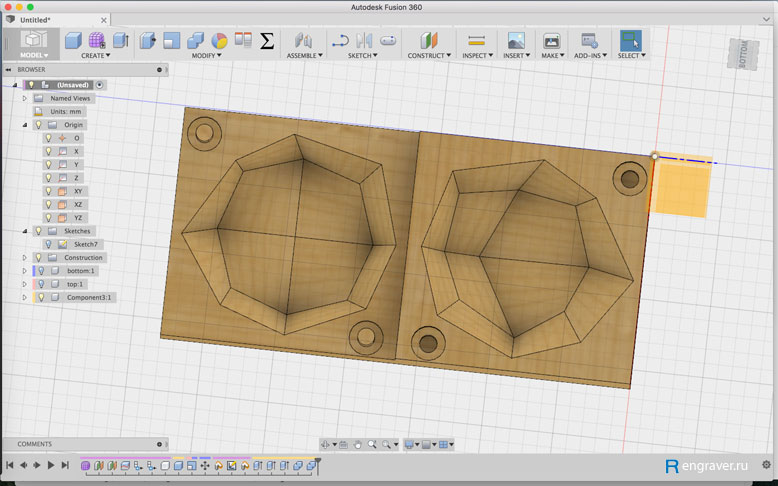

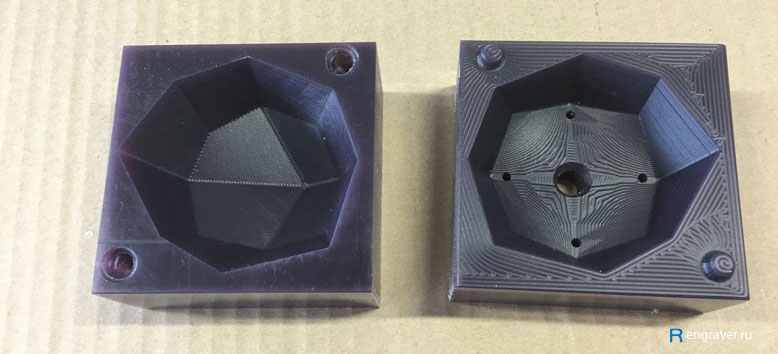

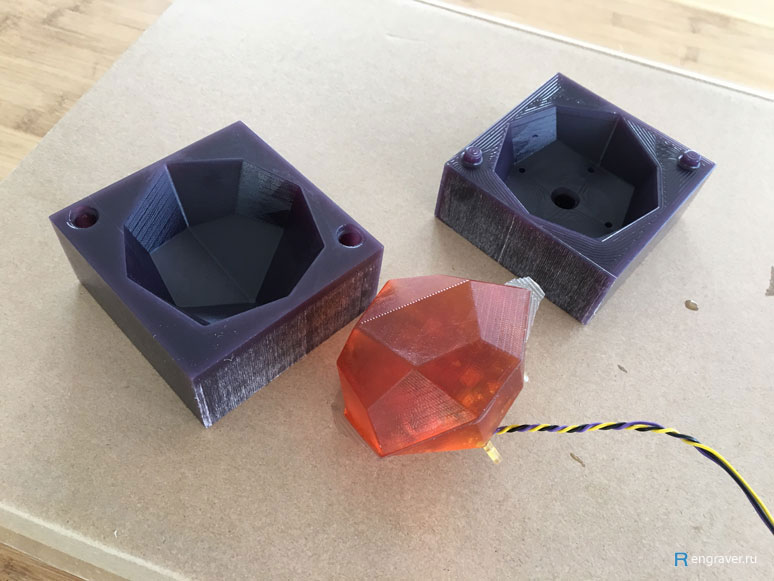

Затем, чтобы сделать саму литейную форму, я разделил модель пополам, убедившись, что она имеет надлежащий угол конусности – такой, чтобы объект мог быть легко удалён из формы. Далее, я создал несколько столбиков. Большой центральный столбик будет являться входным отверстием, через которое будет заливаться смола. Четыре меньших столбика будут действовать как вентиляционные отверстия для выхода воздуха с целью уменьшения количества пузырьков в конечной отливке.

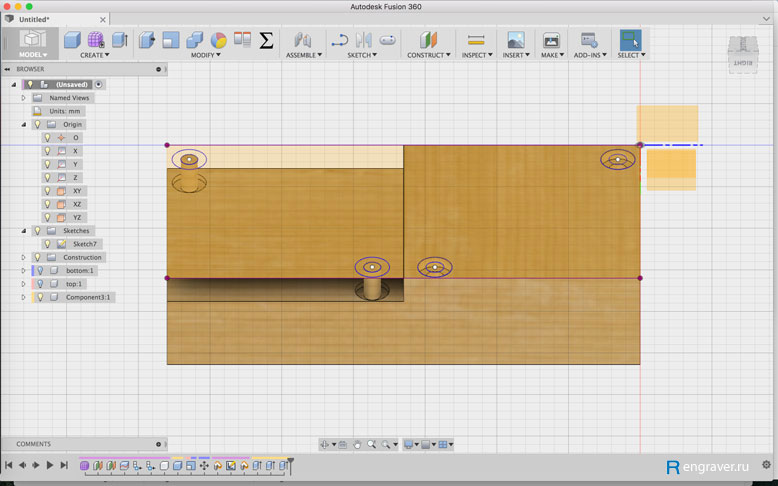

Я подготовил прямоугольник, по размеру и форме совпадающий с заготовкой из воска для моделирования. Затем я срезал кусок, чтобы можно было создать своего рода пазы и шипы для точного позиционирования. На положительной стороне пришлось удалить немного материала для запаса на фаску, которую оставит сферическая фреза.

В конце я применил булево вычитание (boolean substract) геометрических половинок из воска.

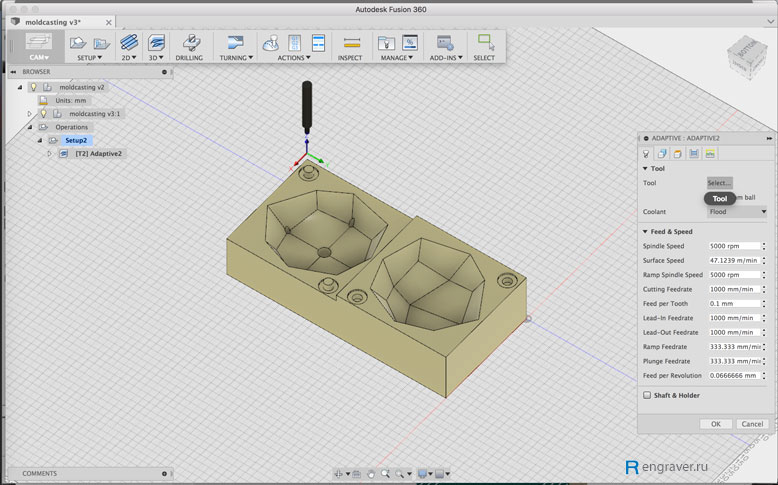

Автоматизация обработки с помощью Fusion 360

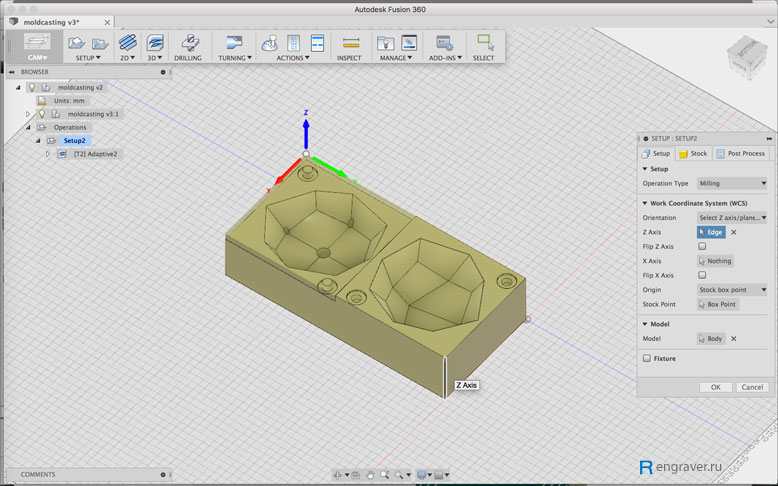

Для этого я решил изучить функцию CAM в Fusion 360. Для того, чтобы сделать это, просто переключайтесь к среде CAM и создайте новую операцию. Первый шаг заключается в выборе правильного расположения начала отсчёта координат, т.е. для точки с координатой 0,0,0. Для станка Roland MDX-40A она должна быть в левом нижнем углу, причем ось X направлена вправо, а Y вверх. Просто выберите нужный угол и переворачивайте оси X, Y и Z для получения правильной ориентации.

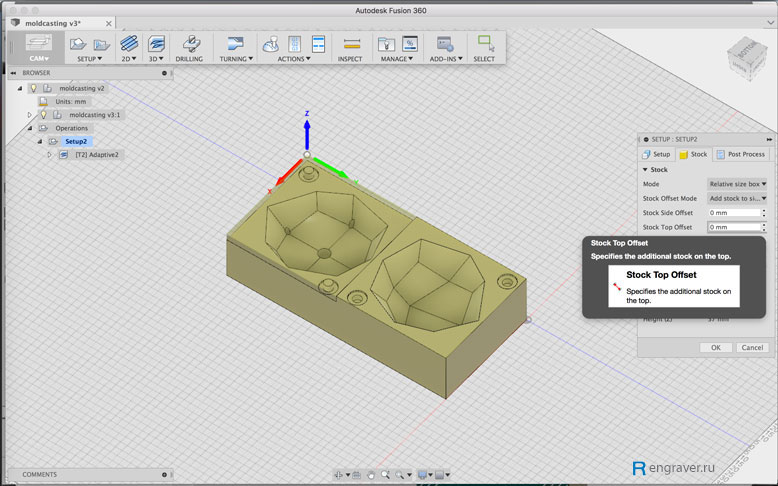

По умолчанию присутствует смещение поля в несколько миллиметров. Я полагаю, что это предусматривается для того, чтобы обеспечить точную обработку внешней поверхности. Так как в нашем случае это не нужно, обнулим этим значения.

Затем я установил скорость подачи, скорость вращения шпинделя и другие общие параметры фрезерования с учётом того, что в качестве обрабатываемого материала мы будем использовать воск для моделирования. Так как воск очень мягкий, сломать режущий инструмент не получится, но всё-таки не стоит торопиться выставлять высокие параметры резания.

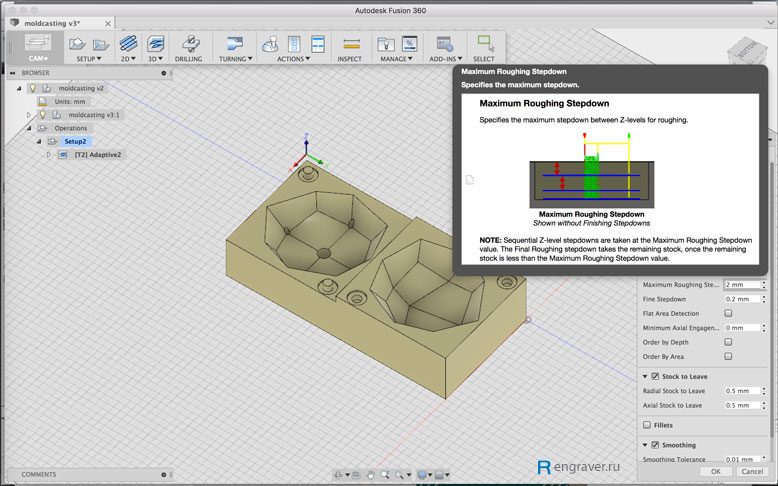

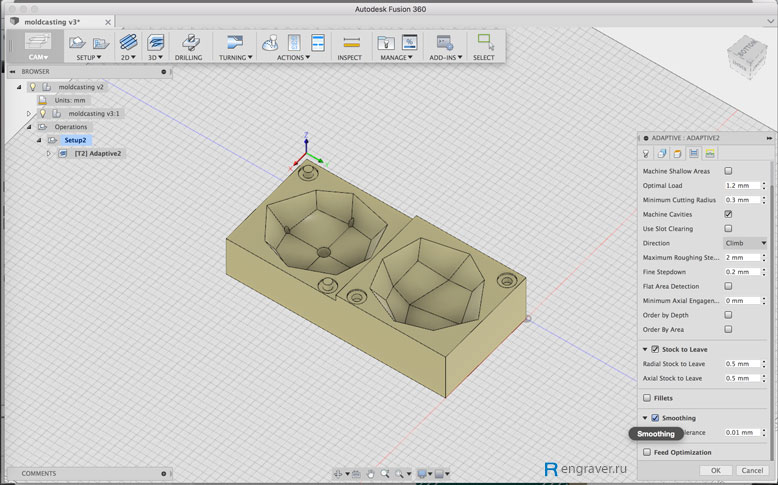

Для экономии времени, процесс автоматизированной обработки предусматривает разделение черновой и чистовой работы. Черновая резка может быть задана с некоторым шагом. В нашем случае я выбрал шаг в 2 мм по оси Z. Т.е. с каждым слоем мы срезаем по 2 мм воска.

Ещё один параметр который стоит включить, это сглаживание. Здесь я оставил значение, предложенное программой по умолчанию.

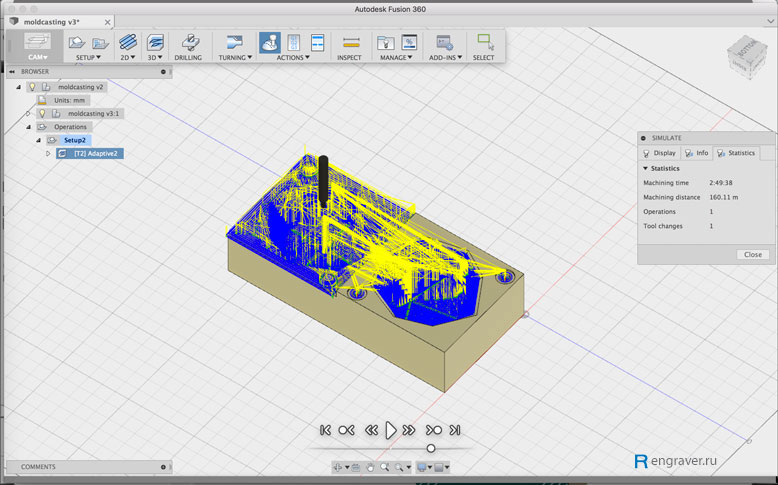

После того, как все настройки будут сделаны, программа покажет процесс фрезерования (визуализация механобработки)

Можно запустить анимацию процесса и посмотреть, как всё будет происходить, и убедиться, что никаких непредвиденных действий произойти не должно.

Обработка литейной формы на станке

Запланированная геометрическая фигура будет делаться в два этапа. На первом этапе с помощью фрезерного станка вырежем литейную форму из воска для моделирования. Затем зальём в неё смолу и получим нашу фигуру.

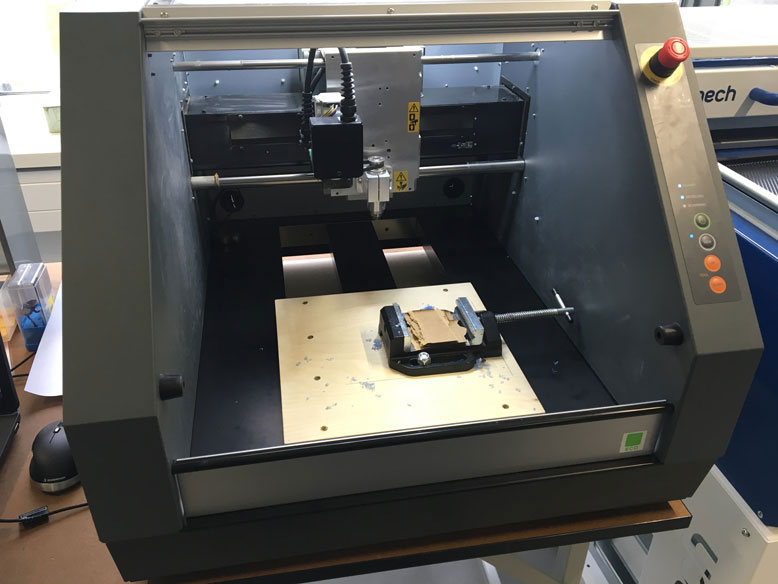

Это фрезерный станок Roland MDX-40A. По большей части мы используем его в качестве фрезерного станка для изготовления печатных плат, но и с нашей задачей он справится без проблем. Чтобы убедиться в том, что воск будет закреплён неподвижно, мы установили тиски на рабочем столе, а с помощью валявшейся рядом толстого листа фанеры немного их приподняли.

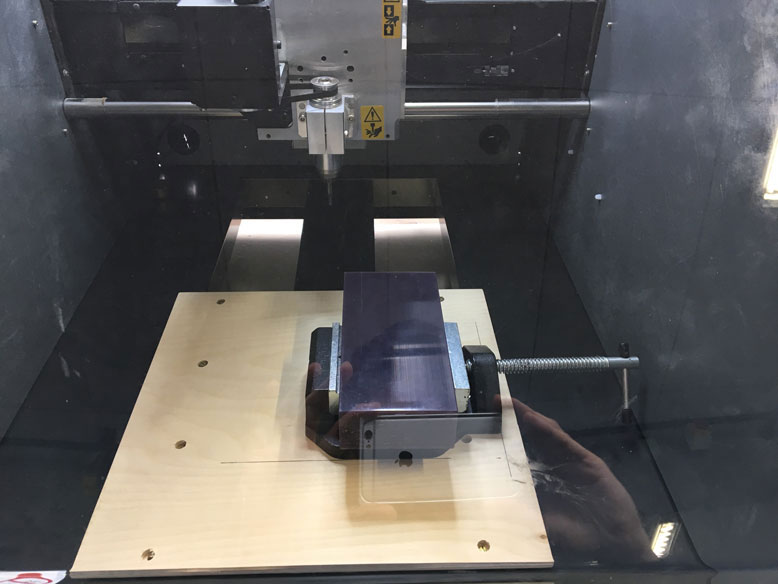

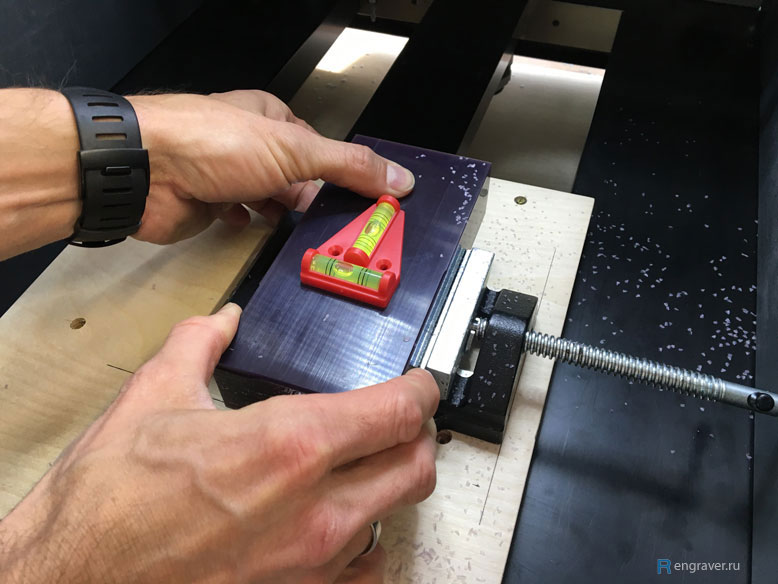

Устанавливаем и закрепляем заготовку из воска для моделирования.

Так как мы не задавали выравнивание во время обработки изначальной заготовки в силу того, что наш восковой брусок и так изначально ровный, то единственное что нам надо, это ровно его закрепить. Для этого мы использовали небольшой уровень.

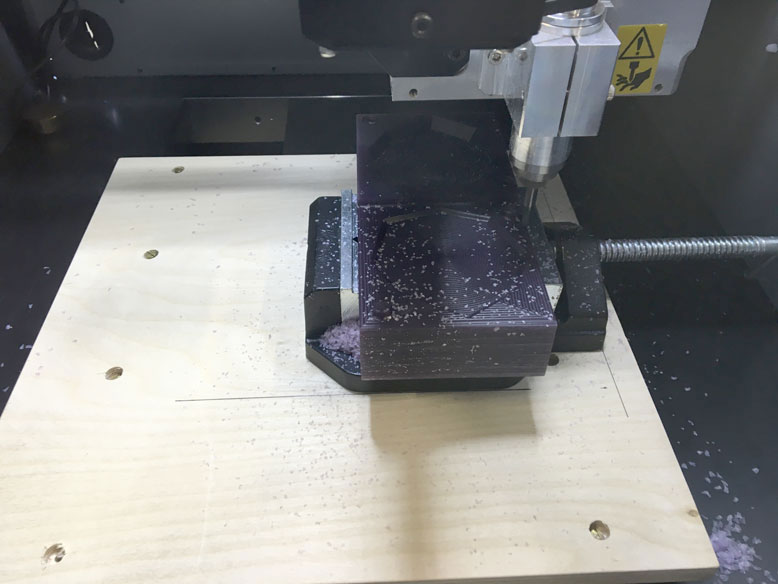

Начало процесса фрезерования.

Процесс фрезерования в самом разгаре. Мы его приостановили для проверки что всё идёт как задумано. Возобновление процесса прошло гладко.

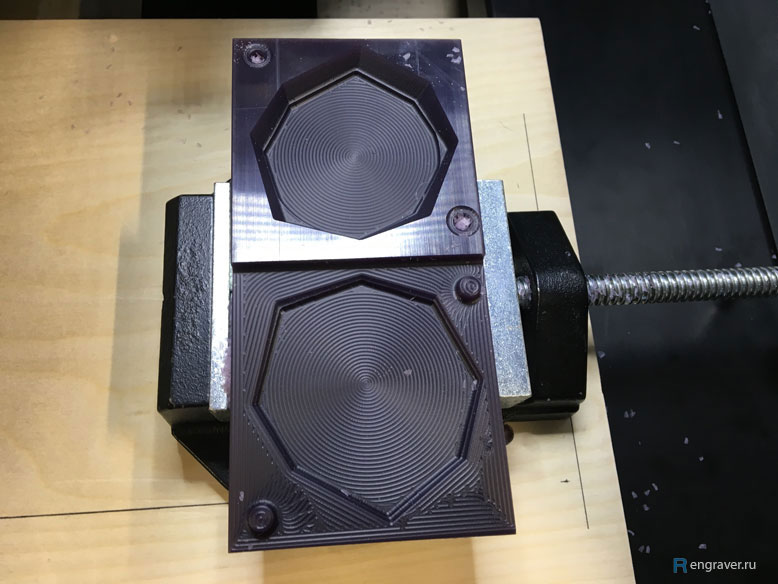

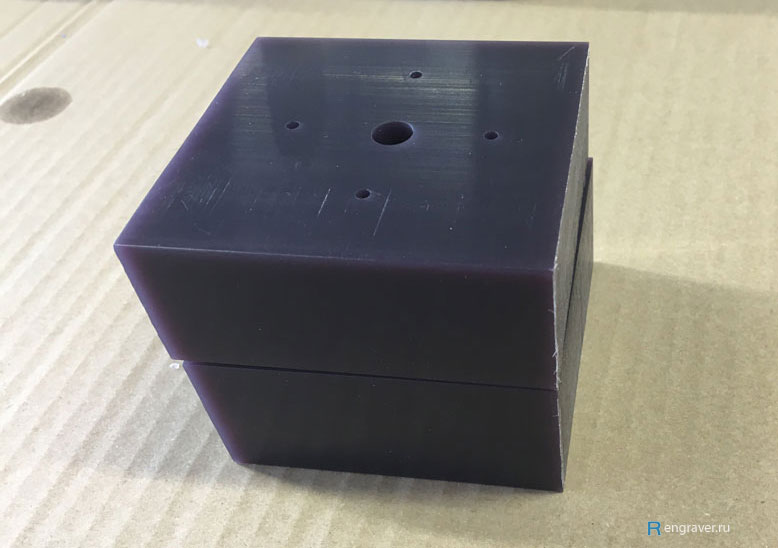

И вот восковой брусок полностью обработан.

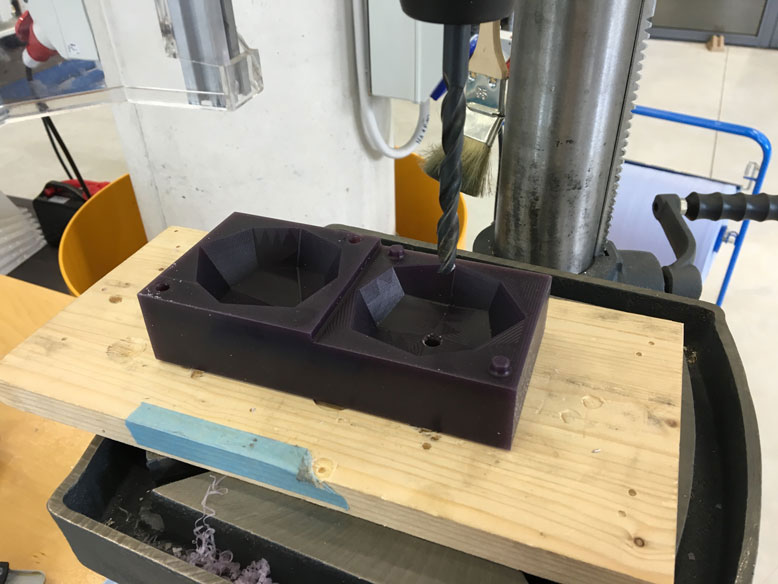

Всё же произошёл небольшой недочёт. Из-за недостатка длины режущего инструмента, отверстия для воздуха и заливания смолы не вырезались полностью. Решили эту проблему вручную – просверлили необходимые отверстия на сверлильном станке.

Всё прошло гладко, и в конце я распилил половинки обычным лобзиком.

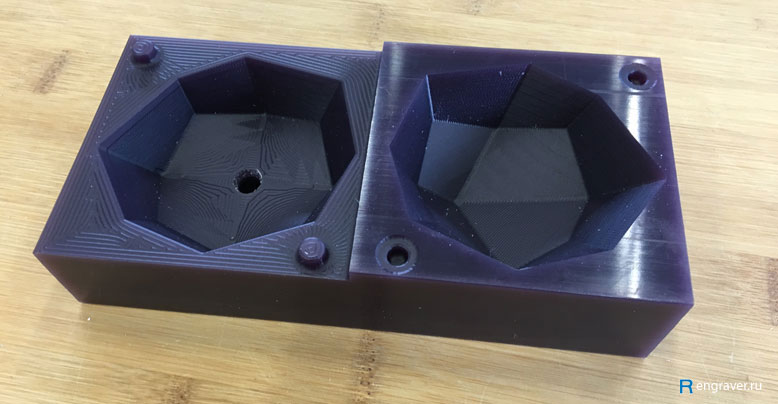

Получилось довольно неплохо: половинки соединяются вместе вполне красиво.

Заливка смолой

При подготовке литейной формы внутреннюю поверхность я смазал антиадгезивом, чтоб быть уверенным что получится без проблем изъять отлитую фигуру из смолы после застывания.

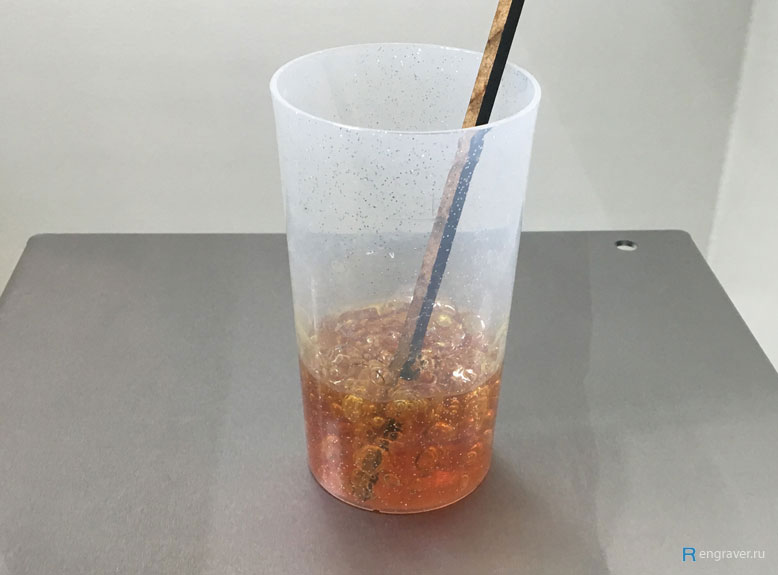

Смола состоит из двух компонентов, смолы и отвердителя, в соотношении два к одному. Я воспользовался весами, чтобы убедиться, что соотношение было соблюдено.

После того, как компоненты смешаны, можно работать не спеша – время отвердевания весьма долгое. Следуя советам бывалых, я поставил смолу в вакуумную камеру для удаления пузырьков воздуха.

Когда атмосферное давление упало практически до нуля, смола начала кипеть. Довольно-таки зрелищно!

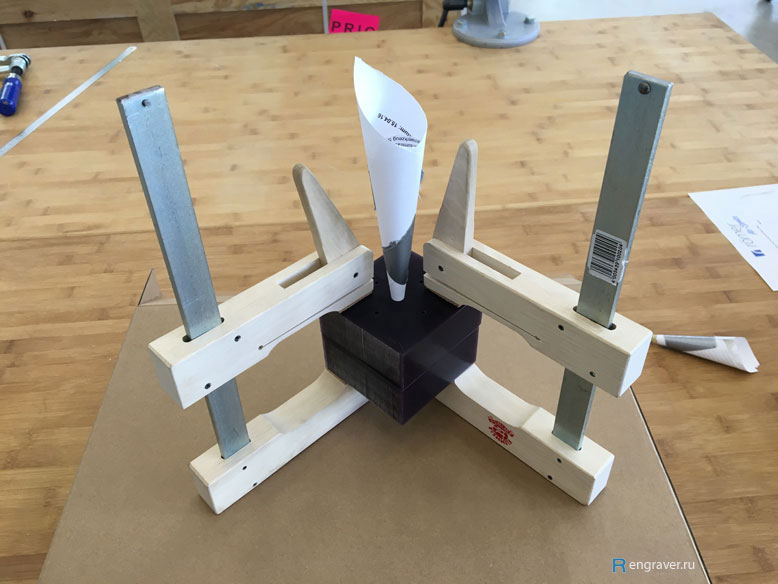

Соединив и сжав (и таким образом скрепив) наши половинки литейной формы, я быстро соорудил воронку из листа бумаги чтобы ни одна капля смолы не пролилась мимо.

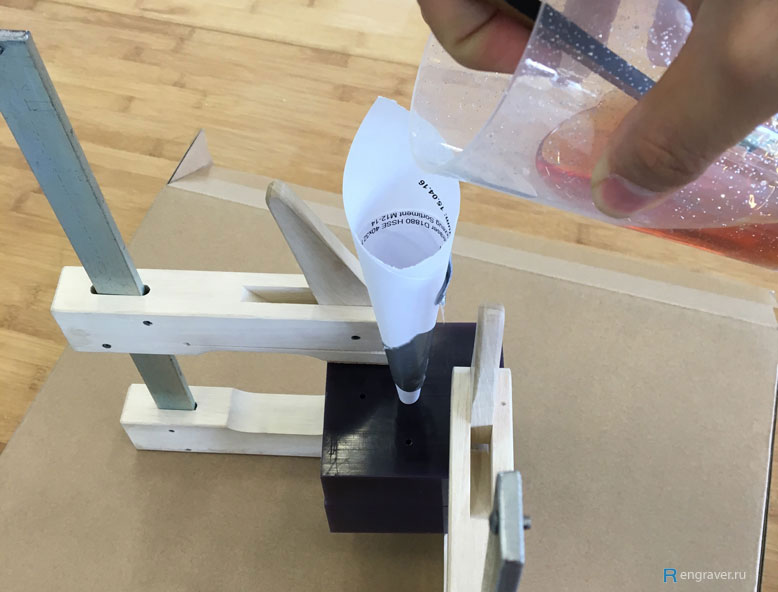

Заливка смолы.

Вентиляционные отверстия справились со своей задачей, и вскоре форма была полностью заполнена.

v

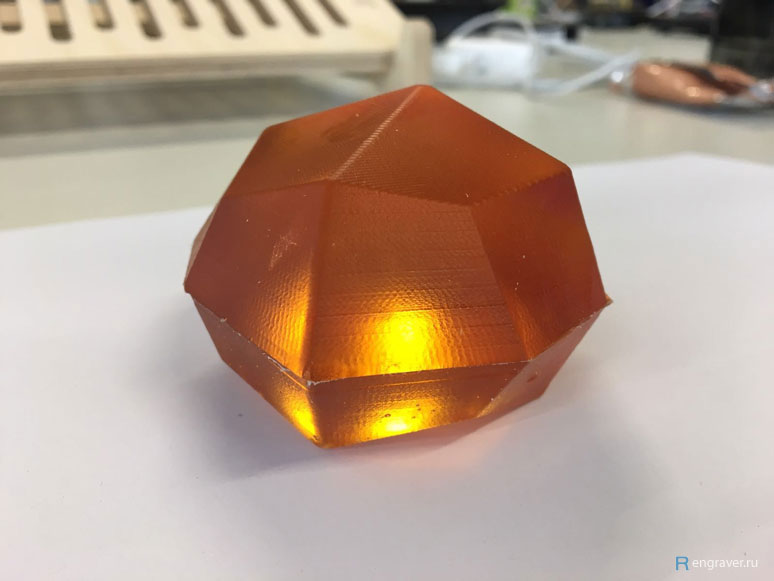

Чтобы сделать поделку немного загадочной и более интересной, я вставил через заливочное отверстие светодиод типа “Neopixel”. Поскольку смола является в некоторой степени прозрачной, то от такого светодиода получится интересный световой эффект.

На следующий день, я раскрыл форму и благодаря тому, что перед заливкой смолы её смазал – легко без проблем достал отливку. Обнаружился незначительный перекос создавший губу около 1 мм. Зато пузырьков воздуха не было совсем, так что в целом конечный результат можно считать довольно хорошим.

Итог нашей работы: геометрическая фигура из смолы с внутренним свечением.